În sistemele moderne de automatizare industrială, Cablu de instrumentare este un mediu important pentru conectarea diferitelor dispozitive de control, senzori și actuatoare și poate fi numită rețeaua neuronală informațională a sistemului industrial. Odată cu dezvoltarea rapidă a Industriei 4.0 și a producției inteligente, cerințele pentru acuratețea transmisiei semnalului și stabilitatea cablurilor cresc constant. Cablul de instrumentare, ca cheie pentru asigurarea integrității semnalului și a funcționării stabile a sistemului, se deplasează treptat în centrul scenei.

Cablul de instrumentare este de obicei folosit pentru a transmite semnale de nivel scăzut. Sarcina sa de bază este să se asigure că semnalele electrice nu sunt interferate sau distorsionate în timpul transmisiei. Acest tip de cablu este utilizat pe scară largă în sistemele de control al procesului și monitorizarea instrumentelor în industrii precum petrochimie, energie electrică, metalurgie, farmaceutică și transportul feroviar. Performanța sa este direct legată de acuratețea și fiabilitatea întregului sistem de control al automatizării.

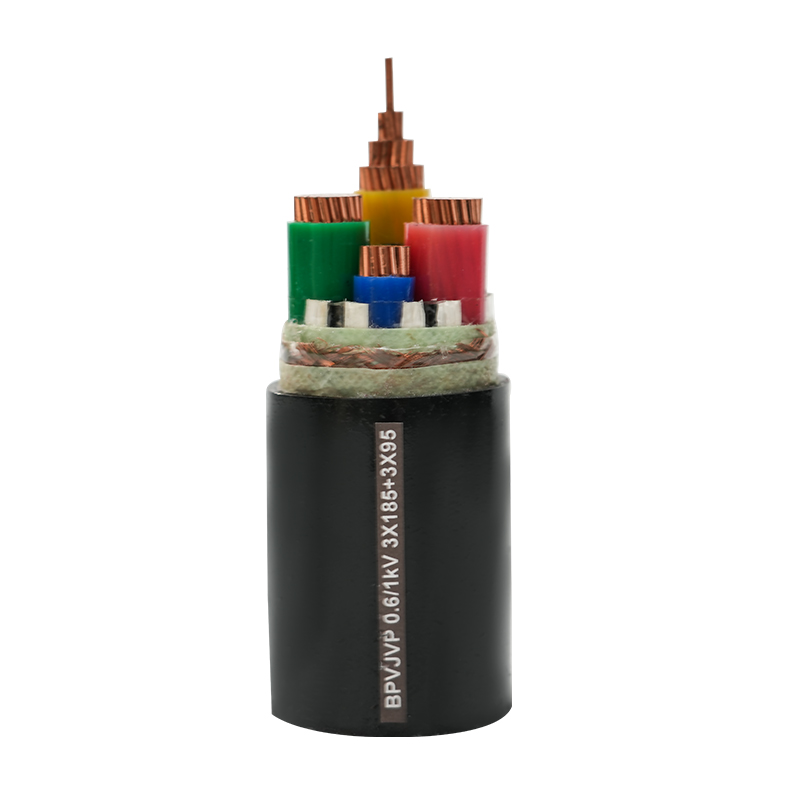

Pentru a îndeplini cerințele de utilizare în condiții complexe de lucru, Instrumentation Cable are standarde stricte în proiectarea structurală și selecția materialelor. Proiectarea structurii de ecranare. Interferența electromagnetică (EMI) este aproape peste tot în zonele industriale. Sursele puternice de zgomot de la motoare mari la invertoare pot interfera cu stabilitatea cablurilor de semnal. Cablurile de instrumente de înaltă calitate utilizează de obicei ecranare împletită cu sârmă de cupru, ecranare cu folie de aluminiu sau structură de ecranare cu două straturi pentru a asigura cea mai bună capacitate anti-interferență.

Alegerea materialului conductorului. Cablul de instrumentare folosește, în general, cupru de înaltă puritate, fără oxigen, ca material conductor. Conductivitatea sa excelentă nu numai că îmbunătățește eficiența transmisiei semnalelor, ci și reduce eficient pierderile de linie. În ceea ce privește materialele izolante, cele utilizate în mod obișnuit includ polietilena (PE), polietilena reticulata (XLPE) și clorură de polivinil (PVC). Diferitele materiale au propriile avantaje și dezavantaje în ceea ce privește rezistența la temperatură, rezistența la flacără și flexibilitatea și pot fi personalizate în funcție de mediul real de aplicare.

O altă caracteristică cheie a cablului de instrumentare este toleranța sa în medii dure. De exemplu, în locurile cu coroziune ridicată, umiditate ridicată și diferență mare de temperatură, cum ar fi uzinele petrochimice sau platformele offshore, cablurile obișnuite sunt adesea dificil de operat stabil pentru o lungă perioadă de timp, iar cablurile de instrumente concepute pentru astfel de scenarii trebuie să aibă o rezistență excelentă la coroziune chimică, performanță impermeabilă și rezistență mecanică. Unele modele speciale trebuie, de asemenea, să aibă rezistență la foc, fum redus și caracteristici fără halogen pentru a îndeplini reglementările stricte de siguranță.

Pe lângă performanța tehnică, protecția mediului și dezvoltarea durabilă sunt, de asemenea, o parte importantă a designului modern al cablului de instrumentare. Din ce în ce mai mulți producători folosesc materiale reciclabile și procese cu poluare scăzută pentru a reduce impactul asupra mediului înconjurător în același timp cu performanța industrială.

Cablul de instrumentare nu este doar un simplu purtător de semnal, ci și o „fibră nervoasă” de neînlocuit în sistemele de automatizare industrială. Transmite instrucțiuni de control de la „creier” la „mâini și picioare” și, de asemenea, transmite datele de mediu colectate de diverși senzori către centrul de control pentru a realiza un sistem de control și reglare în buclă închisă. Se poate spune că fără cablu de instrumentare de înaltă performanță, este imposibil să construiești un sistem de automatizare cu adevărat eficient și inteligent.